製品化学物質の情報伝達について(その16)は、情報伝達と自社工程です。

実はこの部分については、以前に変換工程 [化学品を成形品に変換する工程共通]第3版公開という記事があったのですが、この時紹介した文書の中にかなり詳しく書いてあります。それを読んですべて理解できる人は、そちらを読んでください(^^;。

今回の記事は、もっと単純な場合でイメージをつかむためのようなものです。

情報伝達と自社工程を考えるための例

製品中の化学物質の情報伝達をする場合、以前の記事、製品化学物質の情報伝達について(その13)何を聞けば良いんだろうに書いたように、

・使用原材料

・製造プロセス(自社工程)

を考える必要があります。今回も、その時に使った部品Xを例に考えてみたいと思います(図1)。

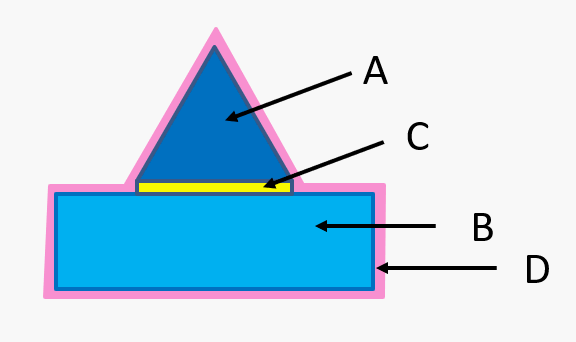

部品Xは、異なる金属部品AとBを硬化性の接着剤Cで接着し、コーティング剤Dで全体を保護したものです。コーティング剤Dは、有機溶剤に溶かされた液体で供給され、熱でキュアする必要があります。

また製造工程では、洗浄剤Eおよび洗浄水を使用しています。

使用原材料を知る

部品Xの情報伝達をするために考えなければならない大まかな部分は、上に記載しましたがこれだけでは十分ではありません。

早く自社工程においては何を考えなければならないか知りたいところですが、そこはちょっと我慢してまずは使用原材料を詳細に確認することにしましょう。

金属部品Aと金属部品Bは、どんな材料で作りどんな形にしてもらうかは、自社の設計者が決めている(指定している)ものとします。ですので、金属部品AとBの金属は、何でできているかはわかるはずです。そして、金属部品Aの質量は100g、金属部品Bの質量は200gとします。

次に接着剤Cは、硬化性の接着剤であることは判りますが、どういったものなのか情報をもらう必要があります。

今回の場合、接着剤Cは熱硬化性のものであるとします。

設計者は、接着剤供給メーカーに、金属部品AとBの材料を接着したくて、接着強度はこのくらいで、接着層の薄さは薄いほどよくて、この物質に対する耐溶剤性が欲しいなどの注文を付けて、サンプルをいくつか入手し、最も特性の良かったものを選択したとします。ですので、設計者は、接着剤Cの詳しい組成は判らないかもしれません。そこで、SDSやchemSHERPAなどで情報をもらったとしましょう。また、接着に用いる質量は0.2gとします。

最後にコーティング剤Dですが、これは有機溶剤で溶かされた液体状態で供給されるとあります。そうすると、これもどのようなものかの情報をもらっておく必要があります。今回の場合、コーティング剤そのものは、全体質量の10%含まれているものと仮定します。残りの90%は、有機溶剤になります。

コーティングしたいものをどぶ漬けして引き上げ、表面に残ったコーティング剤に熱をかけることによって強度のあるコーティングができるとします。

使用原材料についてまとめると以下のようになります

・金属部品A:金属Aからできている部品、金属Aは自社指定、質量100g

・金属部品B:金属Bからできている部品、金属Bは自社指定、質量200g

・接着剤C:熱硬化性接着剤、特性評価にて選択、使用質量0.2g、SDS、chemSHERPAで化学物質情報を入手

・コーティング剤D:有機溶剤で希釈されているコーティング剤、コーティング剤そのものの割合は10wt%、残りは有機溶剤、SDS、chemSHERPAで化学物質情報を入手

自社工程を見る

では、部品Xの自社内の製造工程を見てみましょう(これもイメージですので適当に書いてありますのでご了承のほどよろしくお願いします)。

工程1:納入された金属部品Aと金属部品Bを洗浄剤Eで洗浄する。

工程2:金属部品Aと金属部品Bを洗浄水ですすいだ後、乾燥させる。

工程3:金属部品Aと金属部品Bを接着剤Cで接着する(加熱処理)。

工程4:接着された部品の汚れを落とすために、再び工程1と工程2で行った洗浄を行う。

工程5:コーティング剤Dでコーティングし、乾燥ののち熱処理を行ってコーティング剤を硬化させる。

こんな感じの工程で部品Xが作られているものとします。

これで、使用原材料と自社内の製造工程がわかったことになります。皆さんの場合は、管理人のように適当なイメージではなく、本当の自社の製品をイメージして作っていただくとより具体的だと思います。

実際の情報伝達のことを考えるのはここから先で、ここまでは準備段階です。でも、それは次回の情報伝達と自社工程2で解説予定です。

コメント