さて、製品化学物質管理における経験や事例シリーズの第8回目です。

このシリーズは、2002年1月(もしくは、2001年11月or12月)から製品化学物質管理に関わってきた管理人が経験したことや事例を書いていくものです。

今回は、前回前振りした製品含有化学物質の事故TYPE 1の例です。

これから、このシリーズで書いていく事故例は、多少の脚色はしていますが、管理人が過去に経験したものになっています。

今回の例は、在庫管理の失敗例です

起こった事象

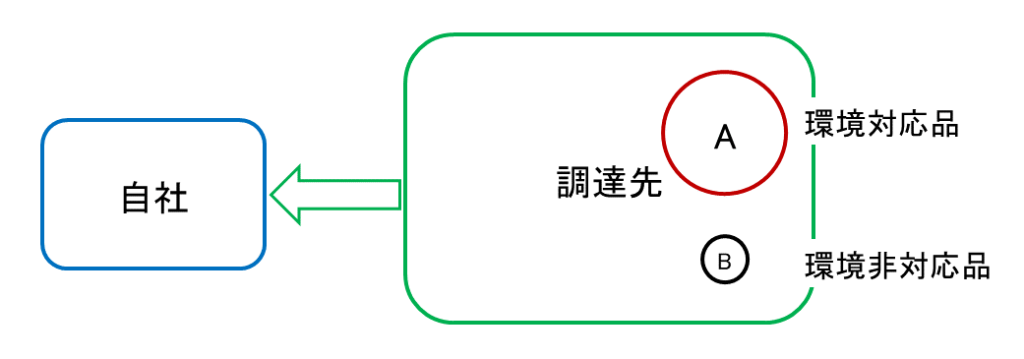

事故例の第1回目は、在庫管理の失敗例です。図1に示した模式図をご覧ください。

この事件がまだ起きた当時は、まだ長いこと購入していなかったり、環境管理が弱いと判断される企業から購入する場合は、スクリーニング測定をしていました。

自社は調達先から、定常的に買っているAという部品とたまにしか買わないBという部品を購入していました。

自社は、B部品を使う製品が売れ始めたので、至急部品Bを入れてくれという話をしました。

そして、納入されたB部品を久しぶりの納入なので、スクリーニング測定したところRoHS指令で規制されているPbが検出されてしまったのです。

なぜ環境非対応品が納入されてのか

この時、調達先は、B部品の在庫は少なく新たに材料を買って製造しなければなりませんでした。しかも、その在庫は長いこと発注が無かったために環境非対応品のままだったのです。

調達先は、自社に至急納品して欲しいと言われ、在庫にあったB部品を新たな材料を使っての製造までのつなぎとして納入してしまったのです。

本当の原因は何にあるのか

今回のような場合、表に現れている事象は、環境非対応品を担当者が誤って在庫から持ってきて使ってしまったということになります。

しかしながら、本当の原因はいろいろ考えられます。

今回の場合でいえば、

- 担当者にそもそも環境教育はされていたのか

- 担当者は、自社に収めるものが環境対応品でなければならないことは認知していたのか

- 環境非対応品でも受け入れる会社がある中で(国内でしか使われないなら問題はない)、在庫の区分管理はできていたのか

- 担当者が誤って持ってきても、チェックする仕掛けは構築できていなかったのか(最終確認は誰がするのか)

などなど考えなければいけないことは沢山あります。

このような事例を通して、品質などでもそうだと思うのですが、管理する仕掛けが会社の中での業務フローにあった形になっていくのだと思います。

これと類似の話は、2019年7月にRoHSの新たな規制物質にフタル酸エステルが追加されたときに発生したと思います。

管理人は、この時、類似の話は起きるだろうなと思っていたのですが、実際に起こったという話も耳にしています。

今後、このシリーズでは管理人が経験した事故の例をあといくつかご紹介していきたいと思います。そんなにたくさんではありません。

コメント