さて、製品化学物質管理における経験や事例シリーズの第11回目です。

このシリーズは、2002年1月(もしくは、2001年11月or12月)から製品化学物質管理に関わってきた管理人が経験したことや事例を書いていくものです。

今回も、製品含有化学物質の事故TYPE 1の例です。

このシリーズで書いていく事故例は、多少の脚色はしていますが、管理人が過去に経験したものになっています。

事故例の第4回目は、最も怖いサイレントチェンジのお話です。

サイレントチェンジの恐怖

サイレントチェンジは、経済産業省でも注意喚起がされていて、「サイレントチェンジに注意」というページに資料が載っています。

ここで注意喚起されているのは、火災などが起きてしまうような製品安全上のお話です。直接的な災害が起こるので、見つかる場合も多いです。

ところが化学物質の場合は、本当にサイレントのままになってしまう場合が多いです。

起こった事象

あるロットの樹脂成型品にPBDEが含有しているのが確認された。本来、臭素系難燃剤が入っているはずのない成形品であった。

原因と考えられた事柄

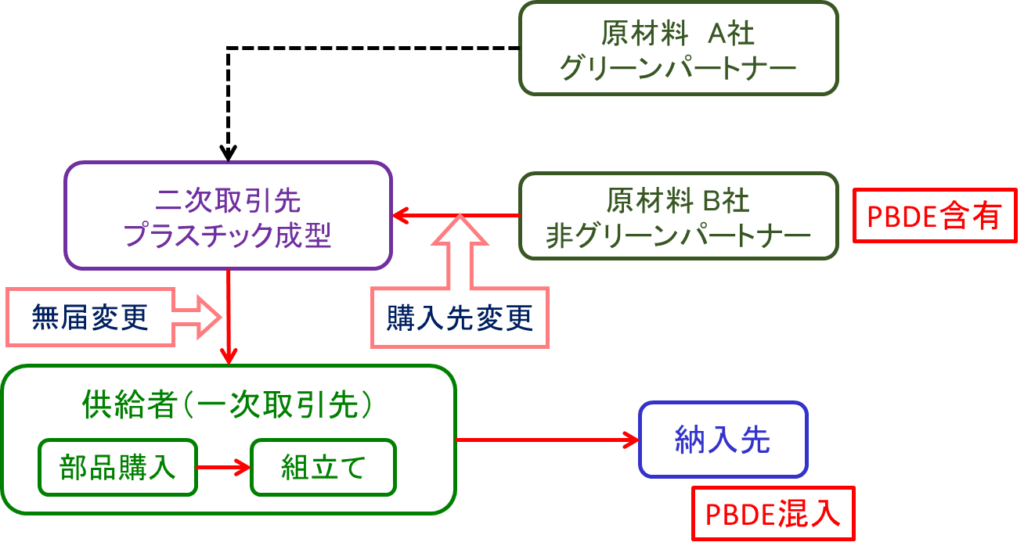

実際に起きた事象を下図に示します。

この場合、一時取引先は何も工程を変化させていませんでした。

その先の二次取引先であるプラスチックの成型をしているメーカーが、原材料をA社からB社に購入先を変更していました。

ところが、その変更を一次取引先に無届出で行っていたのです。

しかも、原材料A社は、納入先のグリーンパートナーでしたが、原材料B社はそうではなかったのです。

化学物質の場合、このような無届変更が行われると途中でよほどのチェックをしない限り(破壊分析だし、高額だしとても品質管理のような抜き取り検査はできないのが普通です)、事故は下流に車で発見されなかったり、全く発見されなかったりします。

このような事例は、製品化学物質管理のサプライチェーン管理が業界全体に普及する前は多発していたのです。

対応策

対応策としては、もちろん毎ロットごと分析するというとんでもなく金と工数がかかる手段もあります。全部やったら製品の値段に上乗せせざるを得ず競争力が皆無になるでしょう(^^;。

ですので、通常は、4M変更管理の徹底を実行するための仕掛けを作ることが必要になります。契約書や仕様書できちんと縛っておくことはもちろん、相手先を訪問する際に4M変更管理の履歴などを確認してくるなど、ある種の緊張感を持たせることも必要です。

もちろん、発注側も納期を短くさせたり値段を落としたりというリスクが高くなる発注をする場合の検討はきちんとやるべきだと思います。

特に、ウクライナ侵攻による世界的なサプライチェーンの切り替わりやサプライヤー変更の可能性を考えなければ、現在は危険な状態と言えます。

今回の事象で分かることは何か?

今回の事故例からわかることも色々あると思います。

- サイレントチェンジを防ぐための仕掛けを各所に盛り込んでおかないと特に化学物質の場合は、発見が難しく下流まで混入してしまう。

- 分析という手段もあるが、それはお金と工数がかかることなので他のリスクとの兼ね合いで決めざるを得ない。

- サプライヤー変更やサプライチェーンの切り替わりが起きる場合は、リスクが急激に高まるので要注意。

サイレントチェンジは、管理人が経験した中で最も恐怖でかつ数多い事象でした。

これを防ぐためには、きちんとしたサプライチェーンコントロールが必要です。特にサプライチェーンが長いメーカーでは注意する必要があります。

いつしか、サプライヤーさんの方から「やっちゃたんですけど、、、すみません」という報告が上がってくるようにもなった思い出があります。

コメント